ポイント

農研機構は、ロボットトラクタを利用した作業の一層の省力化・省人化に不可欠なトラクタ作業機の交換作業を自動化する技術を開発しました。この技術により、危険を伴う作業機交換時に人の関与が不要となるため農作業事故の低減が期待でき、作業機の着脱を大幅に省力化、ひいては完全無人農作業の実現にも大きく貢献します。

概要

農研機構では、トラクタ作業機の自動交換技術の開発に取り組み、これを実現するための要素技術となる①作業機の自動着脱に適したヒッチ機構、②作業機自動交換のためのトラクタ制御技術を開発しました。現在、これらの要素技術を統合してロボットトラクタに組み込み、システムとしての実用性を評価しています。

この技術は、危険を伴う作業機交換時に人の関与が不要となるため農作業事故の低減が期待できるとともに、作業機の着脱が大幅に省力化できることから作業能率の向上にもつながります。また、将来的にロボットトラクタによる完全無人農作業(遠隔監視等による無人農作業)の実現に貢献します。

関連情報

予算:運営費交付金(NAROイノベーション創造プログラム)

上級研究員 ヌウェン ヴァン ナン/主任研究員 趙 元在

開発の社会的背景

トラクタの作業機交換は、トラクタと作業機の位置と角度を正確に合わせる必要があることから、熟練者にとっても難度が高い作業です。また、トラクタと作業機の間の狭い空間で各部の連結を行う必要があることから危険を伴う作業でもあります。現在、市販されている目視監視型のロボットトラクタでも作業機交換は手作業で行われています。

研究の経緯

農研機構では1998年に開発した耕うんロボットを皮切りに、トラクタや田植機、コンバインなどの水田用機械を中心にロボット農機の開発を進め、これと並行する形で、2021年にトラクタ作業機の「自動着脱ヒッチ機構」を開発しました。また、2022年にはGNSS1)とマシンビジョン2)を融合した作業機装着位置の高精度計測技術でトラクタと作業機の位置合わせをする「トラクタ制御技術」を開発しました。これらを組み合わせて作業機を自動交換する技術を開発し、システムとしての実用性を評価しています。

研究の内容・意義

開発した技術の概要は次のとおりです。

-

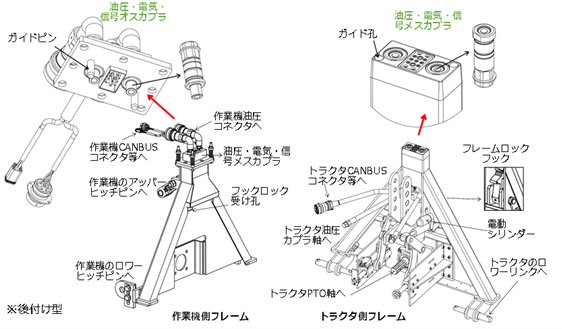

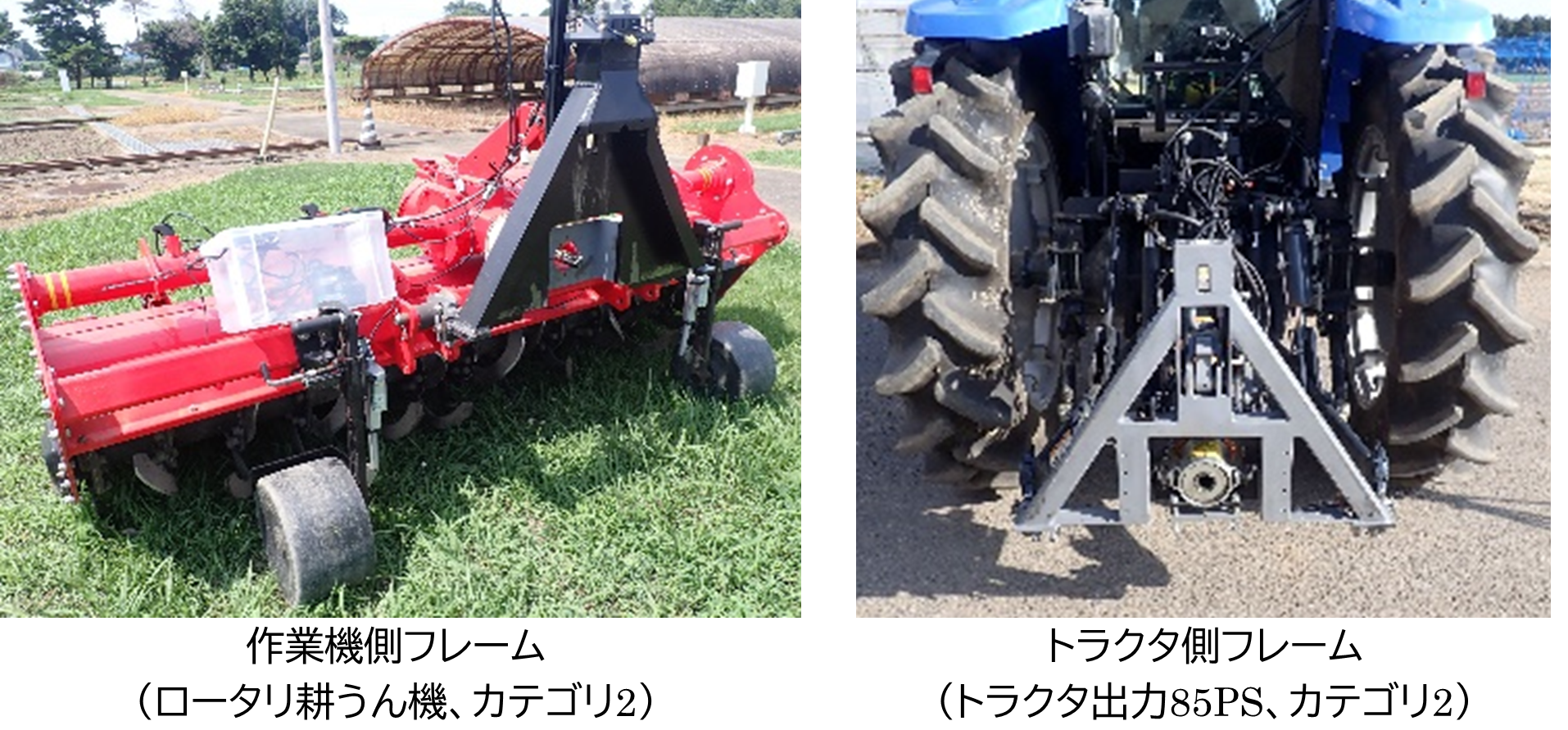

①作業機自動着脱用ヒッチ機構の開発

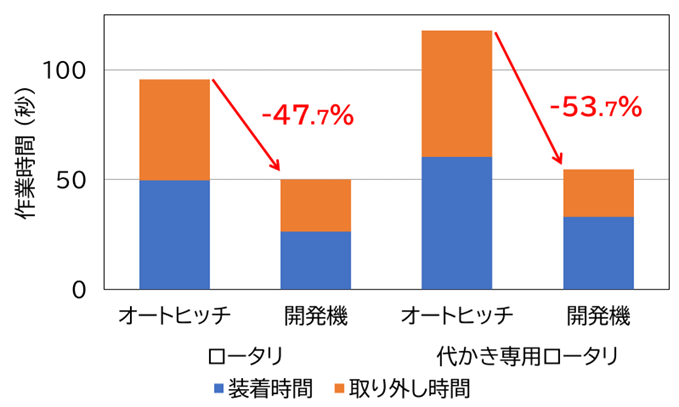

日本国内で販売される作業機の多くは、着脱を容易にするために(一社)日本農業機械工業会が定めた標準オートヒッチ3)に対応していますが、標準オートヒッチでは三点リンクヒッチ4)のロワーリンクのロック機構の解放と連結、電気や油圧系統の接続は人手で行う必要があります。開発した作業機自動着脱用ヒッチ機構(図1)はトラクタ側及び作業機側フレームから構成され、トラクタ側・作業機側フレームの固定と解放、電気系統(電源回路、作業機制御・駆動用の通信回路)、油圧系統(1系統)及びPTOの断続を自動化することが可能です。本機構はカテゴリ1及び2の三点ヒッチ(トラクタ出力15~100PS)に装着でき、小~大型の作業機に幅広く適応できます。また、トラクタと作業機の位置決めの際の許容誤差が大きく(水平方向の位置:±3~5cm、角度:5°)、車内から操作可能なため、標準オートヒッチを利用した熟練者による着脱と比べ作業時間が約5割短縮できる実験結果も得られています(図2)。

-

②作業機自動交換用トラクタ制御技術の開発

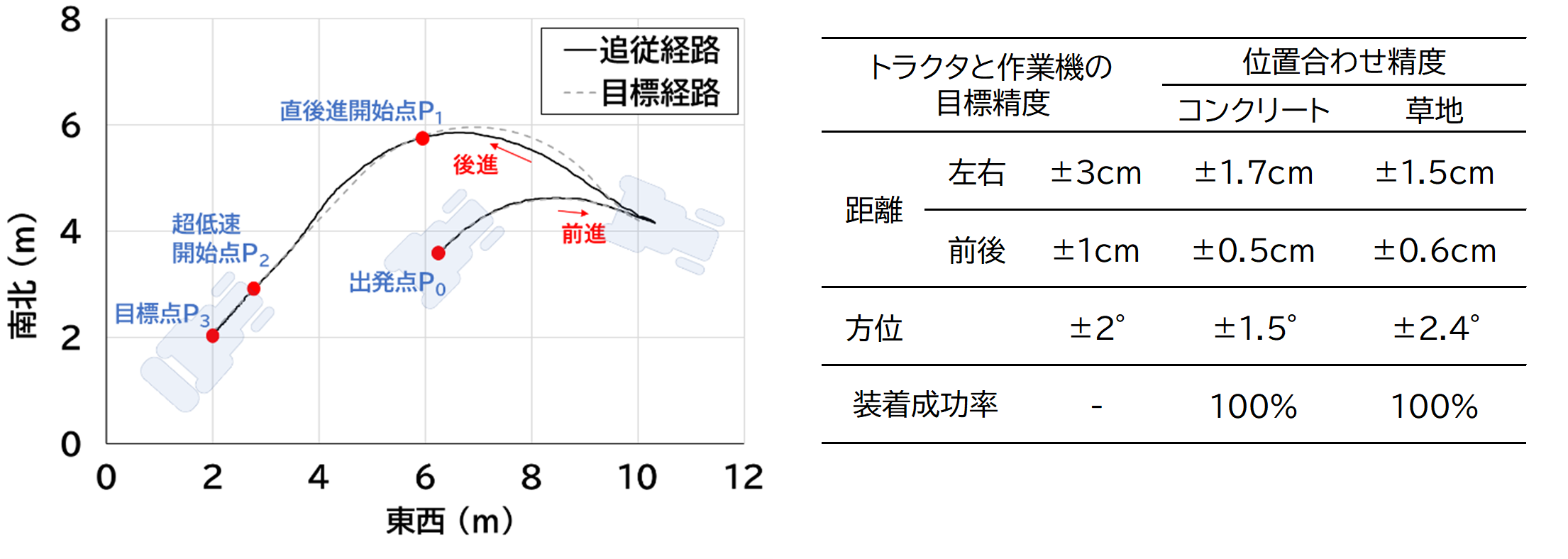

作業機交換を自動化するためには、トラクタと作業機の相対的な位置や方向を正確に合わせる必要があります。ロボットトラクタの位置制御で一般的に用いられているRTK5)-GNSSのみで作業機位置の計測及びトラクタの誘導を行った場合、自動装着の成功率は70%が限界となり、接近時の位置制御の精度向上が必要でした。そこで、トラクタ側にRGBカメラ6)を装着し、作業機側に取り付けた基準マーカ7)を検出することで両者の相対位置を高精度に計測できるマシンビジョンシステムを構築しました(図3)。さらに作業機装着位置へトラクタを接近させる走行経路の生成手法の改良と、近接時にトラクタを極低速(0.1 m/s)で移動させる手法を開発したことで、位置誤差±2 cm、角度誤差±2°以内の高い精度での位置合わせを実現しました。なお、屋外でマシンビジョンを用いるため外乱光(太陽光や周囲からの光)の影響を受けますが、一定の外乱光条件(照度10万lux以下、カメラへの入射角30°以上)であれば、平坦なコンクリート及び草地上において作業機の自動装着成功率100%を達成しています(図4)。

今後の予定・期待

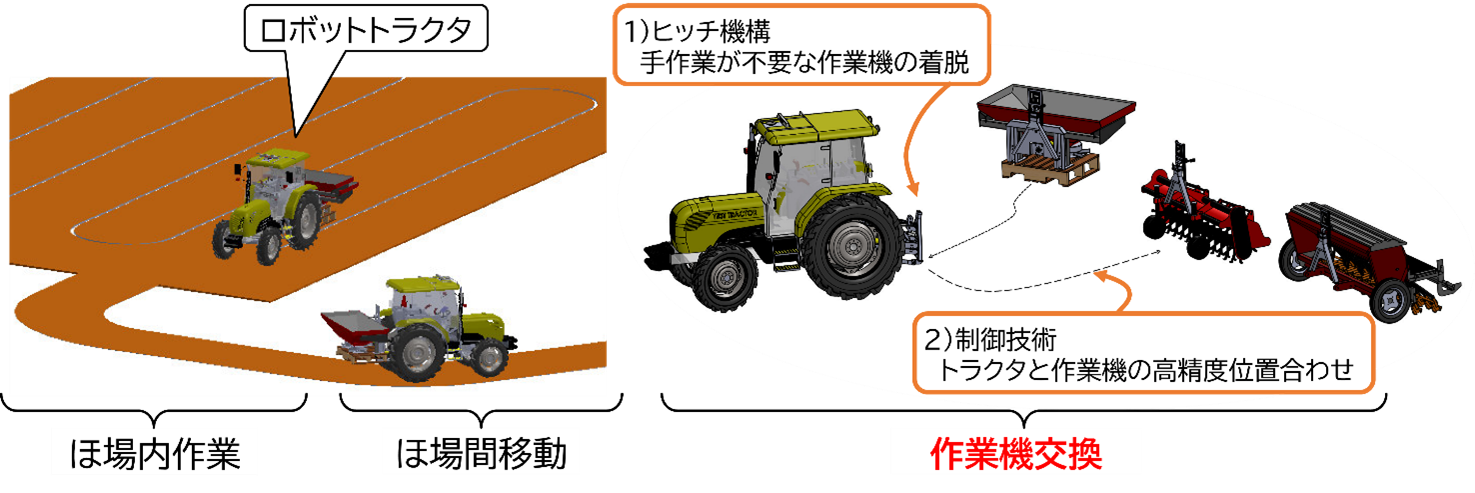

今後は、開発した要素技術を組み合わせ、「ほ場内作業→ほ場間移動(作業機保管場所への移動)→作業機交換→ほ場間移動→ほ場内作業」の一連の工程を自動化できる「作業機自動交換システム」としての確立を目指します(図5)。

さらに、トラクタが作業機へ接近する際に目標作業機と隣接する他の作業機とを識別するAIモデルを開発して、作業機自動交換における安全性を高める手法を検討します。作業機の自動交換技術の開発は、農作業における人の介在を低減することにつながり、遠隔監視等による無人農作業体系の実現に大きく貢献することから、ロボット農機を活用したスマート農業の価値を高める効果が期待されます。

作業機自動交換システムのメリットはロボットトラクタを利用した作業にとどまらず、既存トラクタの利用場面においても、容易で安全な作業機交換を実現し、現場作業の一層の効率化・生産性向上と農作業事故低減への貢献が期待できます。本研究成果をより早期に社会実装できるように、開発技術の一部を利用して有人トラクタ向けの作業機着脱アシスト機能付きガイダンス装置の開発も進めています。

用語の解説

- GNSS(ジー・エヌ・エス・エス)

- Global Navigation Satellite System(全球測位衛星システム)の略語。衛星を用いて任意の地点の位置(座標)を求める測量技術で、GPS、GLONASS、Galileo、QZSS(準天頂衛星)などの衛星測位システムを含みます。

- マシンビジョン

- カメラに映った画像を処理し、処理結果に基づいて機器を動作させる技術です。産業機器に人間の視覚を持たせ、そこから判別する機能を提供します。食品や医療の評価・分析の自動化などに活用されています。(日本コンピュータビジョン(株)のウェブページより引用、https://www.japancv.co.jp/column/4965/)

- オートヒッチ

- トラクタに作業機を取り付ける際には4)に示す三点リンクヒッチで連結します。そのときにトラクタのヒッチ点と作業機のヒッチ点を合わせてピン留めする必要があります。その位置合わせを楽に行えるようにトラクタ及び作業機のそれぞれの3つのヒッチ点をフレームで固定し、トラクタ側のフレーム上部のフックで作業機側のフレーム上部のピンをすくい上げる動きでトラクタと作業機を連結できるようにしたものです。メーカー間で互換性を持たせるために、主要な寸法についてJIS規格が設けられています。

- 三点リンクヒッチ

- 作業機をトラクタ側で支持する方式で、1本のアッパリンクと左右2本のロワーリンクからなります。作業機は三角形の頂点で支持されるため、最少リンク数で立体的に固定されます。どのメーカーの作業機でも取り付けられるように、取付位置の寸法はトラクタ出力を基準に規格化(JIS規格はカテゴリ0~3に分類)されています。

- RTK(アール・ティー・ケー)

- Real Time Kinematicの略で、GNSSの測位方式の一種です。基準局からその地点の位置座標と観測情報を移動局(トラクタなど)に送信し、基準局の情報と移動局の観測情報を利用してリアルタイムに高精度な移動局の位置情報を求める方式です。

- RGBカメラ

- RGBは赤(Red)、緑(Green)、青(Blue)の光の原色を足し合わせて、人間が知覚するさまざまな色を作り出すカラーモデルを指します。RGBカメラは、赤、緑、青の波長の光を捉えて、人や物のカラー画像を色鮮やかに映し出すために使用されます。

- 基準マーカ

- 基準点として使用するために生成された画像(オブジェクト)です。カメラから基準マーカを検出することにより、カメラとマーカとの相対的な3次元位置と姿勢の推定を迅速かつ低遅延で行うことができます。基準マーカの例としては、ArUco マーカとAprilTagマーカがあります。

発表論文

ナンら、2023. Development of Hitch Coupler for Autonomous Hitching of Agricultural Implements. Journal of JSAM, 85(2),97-106.

趙ら、2023. Multi‐Sensor Fusion Based Tractor Guidance Method for Autonomous Implement Hitching. Journal of JSAM, 85(5),314-323.

参考図

とトラクタと作業機の位置合わせの精度(右)

※トラクタの速度制御: P0→P1 0.5 m/s、P1→ P2 0.3 m/s、P2→ P3 0.1 m/s