作業機自動着脱用ヒッチフレーム

要約

作業機の着脱と同時に、油圧カプラや電気・通信コネクタの着脱を自動的に行う作業機自動着脱用ヒッチフレームである。装着時のかん合許容誤差は位置(前後左右)で3~5 cm、前後左右の姿勢角度で約 5°であり、着脱所要時間をオートヒッチと比べて最大5割短縮できる。

- キーワード : 農用トラクタ、3点リンクヒッチ、着脱性能、油圧カプラ、電気・通信コネクタ

- 担当 : 農業機械研究部門・知能化農機研究領域国際標準・土地利用型作業グループ

- 代表連絡先 :

- 分類 : 研究成果情報

背景・ねらい

安全性確保ガイドラインで定義されるレベル3のロボットトラクタを基軸とする新たな営農体系を構築するためには、"ほ場内作業"や"ほ場間移動"など既に開発済みや開発中の自動化技術をつなぐ周辺技術も併せて確立する必要がある。すなわち、作業機の着脱や資材補給等のほ場外での作業の自動化が不可欠である。

そこで、手間がかかり、危険な作業でもある作業機着脱の自動化を取り上げ、作業機の自動着脱を可能とするヒッチフレームを開発する。

成果の内容・特徴

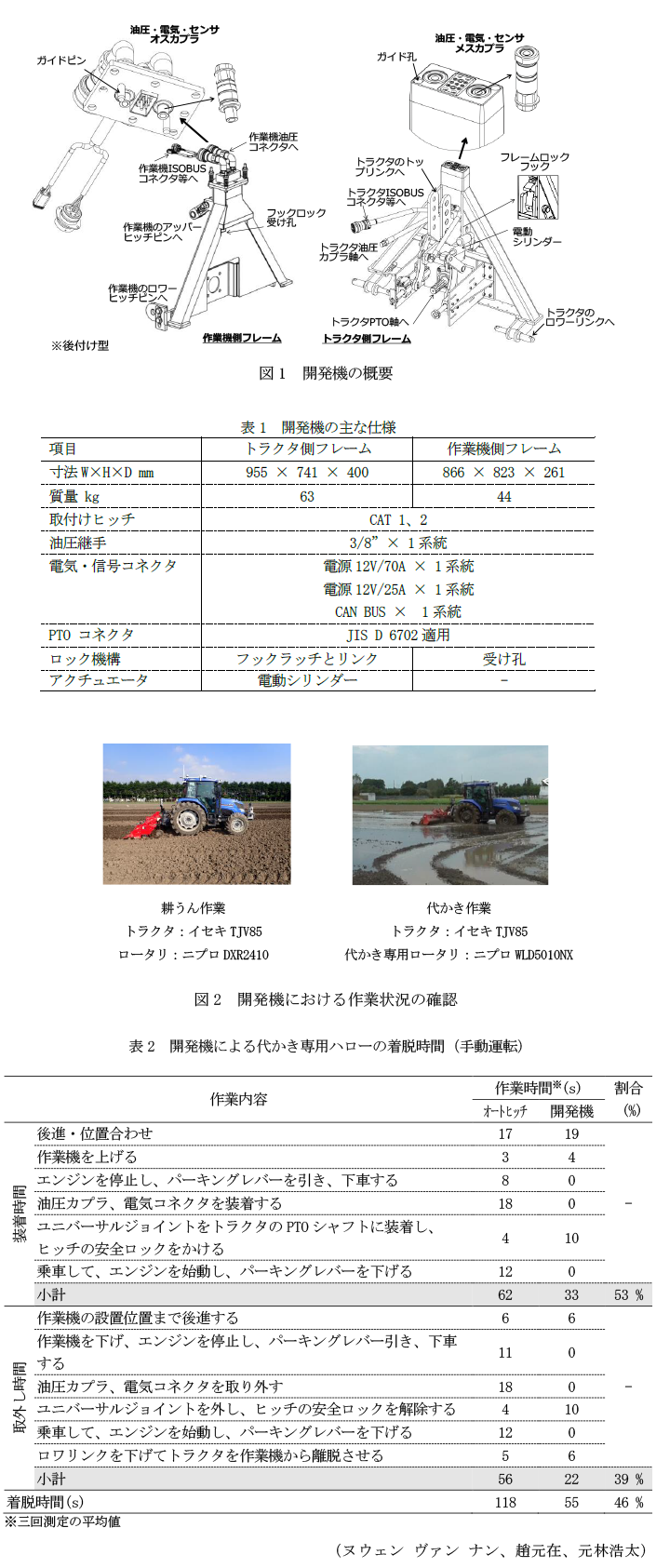

- トラクタと作業機との着脱と同時に油圧カプラ及び電気・通信コネクタの着脱を行うことができるヒッチフレーム(以下、開発機)である(図1)。更に電動アクチュエータを動作させることで、PTO軸及びフレームのロックも自動で可能である。また、電気・通信コネクタは電源等の配線のほか、ISOBUSの通信線にも利用できる。

- 開発機は、トラクタの3点リンクヒッチのカテゴリ1及び2(以下、CAT1及びCAT2)に適用する(表1)。

- 開発機は、前後左右のずれ3~5 cm、前後左右の傾き約5°以内であれば装着可能である。

- 開発機を用いた場合の作業機着脱に要する時間は、固い平坦地でトラクタを手動運転する場合、(一社)日本農業機械工業会規格のオートヒッチを用いる場合(代かき専用ハロー)と比較して約5割短縮できる(表2)。

- 開発機を用いてほ場作業を行った場合、耕うん(ロータリ)及び代かき(代かき専用ロータリ)作業では、フレームのガタつき、各部の振動や変形、破損等はなく、油圧・電気経路は正常に動作する(図2)。

成果の活用面・留意点

- 作業機着脱の自動化の要素技術として、ロボットトラクタ作業体系の完全無人化や農作業事故の削減に資する。

- 装着時にPTO軸が円滑に連結できるように、両フレームとも姿勢を垂直に維持する必要があり、作業機スタンドなどによる角度調整が必要となる。作業機自動装着後には通常の手作業での装着と同様に作業機の調整(姿勢、接地輪等)の自動化が必要である。

- 開発機を用いて、トラクタに作業機を装着する場合は、全長が伸びることや作業機側が重くなることがあるため、トラクタへのフロントウェイトの取付けや旋回時の注意が必要である。

具体的データ

その他

- 予算区分 : 交付金

- 研究期間 : 2020~2021年度

- 研究担当者 : ヌウェン ヴァン ナン、趙元在、元林浩太

- 発表論文等 :

- ヌウェンら、特願(2022年5月11日)

- Nguyen, V.N, Cho, W., Motobayashi, K. (2023) Journal of Japanese Society of Agricultural Machinery,85(2):1-10