プレスリリース - 食品粉末に新たな特性を与えて適用範囲を拡大 -

ポイント

農研機構は、ナタデココとオオムギに含まれる(1-3),(1-4)-β-グルカンとを混合・破砕した新食品素材(ナタピューレ)を開発しました。ナタピューレは、農産物由来の粉末に新たな物性や加工特性を付与し、ペースト状食品の結着性や分散性を向上させます。本技術により、余剰・規格外農産物など未利用資源の適用範囲を3Dプリント食品等へ拡大し、フードロス削減に貢献します。

概要

食品の乾燥・粉末化は、栄養を保持したまま、腐敗・変質を抑制して長期保存を可能にします。また、品質のバラツキをなくし、計量による加工再現性を与えることから、古くから、小麦、米、トウモロコシや芋類などで日々の調理に適用されてきました。最近では、フードロス削減のため、減耗率1) が高い野菜、果物などの余剰・規格外農産物2) を粉末化し、長期保存する取組が報告されています。しかしながら、多くの場合、粉末化により農産物や食品が持っていた個性的食感がなくなるため、用途が限定されています。

農研機構では、農産物由来の粉末に対して、新たな食感などの特性を付与するための新素材「ナタピューレ」を開発しました。これまで、ナタデココ3) として知られるセルロースゲルを破砕する際には、高価な破砕装置が必要とされてきましたが、(1-3),(1-4)-β-グルカン4) (以下、β-グルカン5) )などの水溶性多糖をナタデココと共存させることで、家庭用ミキサーでも簡単に破砕物を得ることができます。また、精製されたβ-グルカンの代わりに、オオムギの抽出物を使うこともできます。

ナタピューレを構成するセルロースおよびβ-グルカンは、それぞれ、水不溶性および水溶性の食物繊維として日常的に食されています。これらを混合してナタピューレとして食品に添加することで、適度な繊維質感が得られます。ナタピューレは、主に2種類の相互作用により食品粉末の加工適性に影響を及ぼします。1つは、ペースト調製時に粉末を結着させる作用であり、粉を硬くまとめやすくして、新たな形状・特性の成形食品を製造したり、3Dフードプリンタ6) での造形適性を向上したりするとともに、調理器具等への付着を抑制します。もう1つは、懸濁液中で澱粉のような水中で沈む粉体を安定に分散させる作用です。この作用により、例えば、ゲル化剤粉末に高い分散性をもたせ、その懸濁物をシート状に配置して位置選択的にレーザー加熱7) することにより、高度な食品デザインが可能となります。

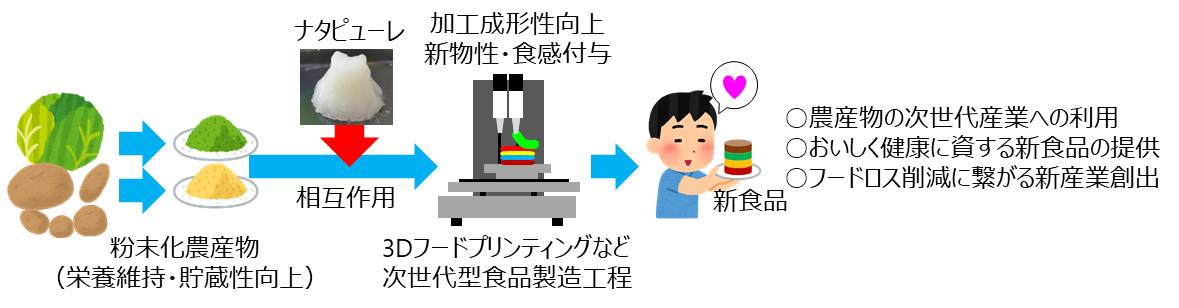

今後は、様々な農産物粉末に対するナタピューレの添加効果を解明するとともに、調理・加工現場における普及に向けた取組を進めます。また、余剰・規格外農産物などの未利用資源や野菜加工時の副生物などの価値向上のため、ナタピューレの次世代型食品製造工程8) への適用可能性等を検討し、おいしく健康に資する新食品提供とフードロス削減を実現する新産業の創出を目指します。

関連情報

予算:内閣府ムーンショット型農林水産研究開発事業「フードロス削減とQoL向上を同時に実現する革新的な食ソリューションの開発」(管理法人:生研支援センター)、運営費交付金

問い合わせ先

研究推進責任者 :

農研機構食品研究部門 所長亀山 眞由美

研究担当 者 :

同 食品加工・素材研究領域 グループ長補佐徳安 健

広報担当 者 :

同 研究推進室 渉外チーム長萩原 昌司

詳細情報

開発の社会的背景

食品を乾燥・粉末化することで、微生物の繁殖、栄養・機能性成分の減耗や変質を抑制して長期保存できるだけでなく、部位や個体間のバラツキを均質化し、砂糖や小麦粉のように、一定量を量り取って再現性良く調理加工に使えるようになります。この粉末化は、腐敗しやすく形状のバラツキが大きい余剰・規格外農産物を高度利用するために役立つものと期待されており、フードロス削減に向けた資源管理のための重要な工程となります。

その一方で、農産物にはそれぞれ固有の特徴・性質があり、それを利用した食品素材開発や調理加工を行って個性的な食感を表現し、私たちは自然の恵みを実感してきました。しかしながら、粉末化によって、その食感の多くは消失します。例えば、生のキャベツのシャキシャキした食感は、乾燥・粉末化によって大きく低下します。栄養成分などの価値が保持されているにもかかわらず、この食感消失により、粉末化した食素材の利用範囲は制限されています。

研究の経緯

本来の食感表現力を喪失した食品粉末を高付加価値化するため、セルロースゲルがもつ機能に注目しました。発酵生産されたセルロースゲル(ナタデココ)懸濁物等のセルロース分散物には、食品物性の改質効果が示されています。しかしながら、その製造には、特殊な高圧破砕装置や超音波破砕装置を用いてナタデココを微細破砕する必要があり、産業利用拡大への障壁となってきました。

研究担当者らは、β-グルカンなどの水溶性多糖を加えることで、家庭用ミキサーでもナタデココを簡単に微細破砕できることを見出しました。また、β-グルカンに富むオオムギ抽出物をβ-グルカン精製物の代わりに使用しても効率的に微細破砕できます。そして、このようにして製造したナタデココの懸濁物を「ナタピューレ」と名付けました。ナタピューレには、粉末化した農産物を水に懸濁した際の分散性向上効果およびペースト化した際の物性改良作用(結着性向上効果)があることを見出しました。

研究の内容・意義

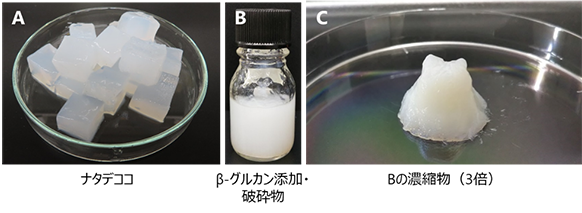

【ナタピューレの調製】

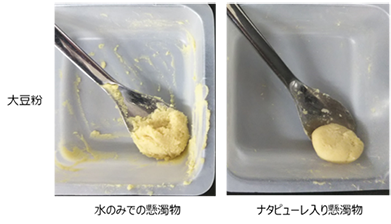

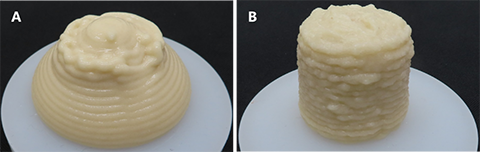

市販のナタデココ(図1A )を水洗した後に、β-グルカンの水溶液を添加し、家庭用ミキサーで処理することで破砕物を調製しました(図1BおよびC )。この破砕物を孔径500 μmの篩に通して破砕度を調べた結果、水だけでは十分に破砕されず、懸濁成分の6 %しか篩を通過しなかったのに対して、β-グルカンを加えた破砕物では74 %、オオムギ抽出物を加えたものでは88 %が通過し、ナタデココが微細破砕されることがわかりました。 ナタピューレは、粉末化した食材をペースト化する際の結着性を向上させます。図2 に示すように、大豆粉のペーストでは一部が匙や皿に付着しますが、ナタピューレを添加するとペーストが結着し硬くなることで付着が抑制されます。

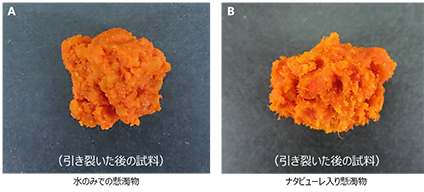

大豆粉、玄米粉および赤色色素から成る代替肉用ペーストにナタピューレを添加すると、硬さと繊維質感を付与することができ、図3 に示すように、引き裂いた際には表面に繊維状構造が観察されます。

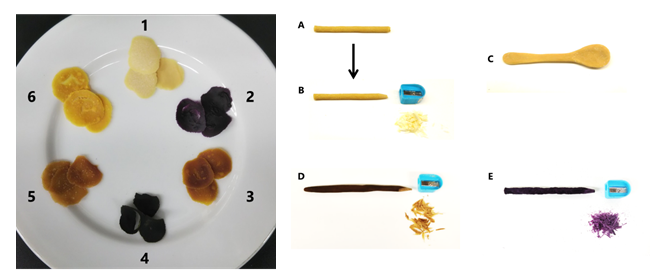

農産物由来の粉末にナタピューレを混合して乾かすと、ノンオイルクラッカーとして硬く崩壊しにくい食品ができます(図4 )。また、農産物由来の粉末にグリセロールとナタピューレを添加して棒状に成形後に乾かすと、貯蔵用の乾燥食品が得られます。これを削り取ることで、削り節のような新食品を調製できます(図4 )。また、この方法を用いて棒ではなく、例えば匙状に成形することで、可食性素材の利用範囲拡大を図れます。

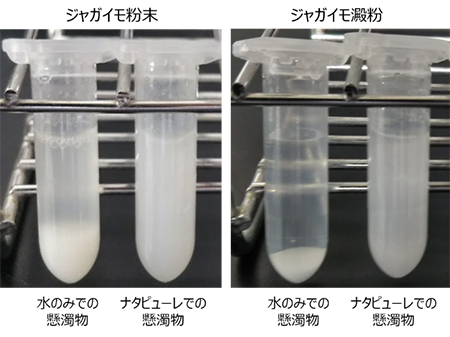

ジャガイモ粉にナタピューレを混合すると硬さが増すことに注目して、3Dフードプリンタでの加工範囲を低濃度側に拡大することができます。例えば、円筒状の積層成形物を作製する場合、図5 に示すように、水だけで懸濁したジャガイモペーストでは、20 %の濃度では積層が上手くいかず、濃度を22.5 %に上げて硬さを増した条件下でも、円筒の下部が押されて拡がった成形物となりました(図5A )。それに対して、ナタピューレを使ったペーストを用いると、20 %の濃度で円筒状が維持されました(図5B )。このように、ナタピューレの使用によって、3Dフードプリンティングに適したペーストの濃度を低濃度側にシフトできます。 ジャガイモ粉またはジャガイモ澱粉に水に加えて攪拌後に静置すると、いずれも速やかに沈澱します(図6 )。それに対して、ナタピューレを懸濁した液中に加えると、どちらも白濁した分散物になります。分散性が高い懸濁液は、分注時の均質性が高く、調理加工時に容易に品質を制御できると期待されます。

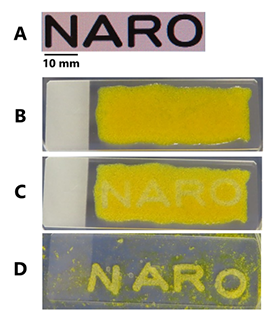

ゲル化剤であるカードランの粉末とターメリックの粉末を含む懸濁液にナタピューレを加えることで、混合粉末の分散液を調製しました。これを、図7 に示すように、スライドグラス状に載せて、位置選択的に青色レーザー光を当てることにより、設計図通りに「NARO」の文字型に加熱し、加熱部分のみをゲル化させて、薄く文字を浮き出させることができました。水で軽く洗浄して、加熱した箇所がゲル化していることを確認しました。

今後の予定・期待

ナタピューレの結着作用には、主として農産物粉末に含まれる細胞壁成分とナタピューレ中のセルロースとの相互作用が関与することから、農産物の品目、品種、熟度、部位などの違いにより特徴的な物性を付与できる可能性があります。今後は、様々な農産物粉末に対するナタピューレの添加効果を解明するとともに、その調理・加工現場における普及に向けた利用方法の開発を進めます。

また、余剰・規格外農産物などの未利用資源や野菜加工時の副生物などを乾燥・粉末化した食素材に本技術を適用し、3Dフードプリンティングやレーザー加熱などの次世代型食品製造工程に用いることで、粉末由来の食品に新しい食感などの特性を付与できるものと期待されています(図8 )。今後は、次世代型食品製造工程におけるナタピューレの利用技術開発を進め、おいしく健康に資する新食品の提供とフードロス削減に繋がる新産業の創出を目指します。

用語の解説

減耗率

農産物の生産量に対して、輸送、貯蔵などを経て家庭の台所等に届く段階までに失われる農産物の量の占める割合。生きた状態で流通する野菜や果物の減耗率は、その他の食品に対して高い値となっています。[概要へ戻る]

余剰・規格外農産物

出荷調整あるいは形状やサイズが規格から外れているために市場に流通されない農産物を指し、収穫段階では品質上の問題がないにもかかわらず、そのまま放置するとフードロスの原因となるもの。[概要へ戻る]

ナタデココ

糖液を発酵してできる、セルロースを主成分とするゲル状食品。デザートなどに含まれている他、シロップ漬けとして販売されています。ナタデココ自体はヒト小腸の消化酵素では分解されず、水不溶性食物繊維であるため大腸での分解性も低いとされています。[概要へ戻る]

(1-3),(1-4)-β-グルカン

オオムギ、オーツムギや小麦等に多く含まれるβ-グルカンの一種。ヒト小腸の消化酵素では分解されず、水溶性食物繊維として大腸内で腸内細菌により資化されます。国内外で食品機能性が認められており、血中コレステロール値の正常化、食後血糖値の上昇抑制、腸内環境の改善効果などの効果が期待されています。[概要へ戻る]

β-グルカン

主に植物細胞壁成分や微生物由来の菌体外多糖や貯蔵多糖の主成分として存在する、グルコース(ブドウ糖)単位がβ結合で連結した高分子物質の総称。本稿では、(1-3),(1-4)-β-グルカンのことをβ-グルカンと記載しています。[概要へ戻る]

3Dフードプリンタ

プログラムされた工程に基づき、食品素材を三次元(3D)的に自動配置し積み上げることで、食感、栄養価等が制御された新食品を提供する、次世代型食品製造のための装置。[概要へ戻る]

レーザー加熱

加工台上に置かれた試料に対してレーザーを当て、局所的に加熱する方法。照射位置を二次元的に選択して加熱できることから、精密なデザインが必要となる3Dフードプリンティング等における先進的加熱技術として期待されています。[概要へ戻る]

次世代型食品製造工程

食料不足、フードロス問題、温室効果ガス発生抑制、生活習慣病予備群増加など喫緊の課題に対応し、問題解決に資するものと期待される革新的な食品製造工程。3Dフードプリンティングや関連するレーザー加熱などの先端加工、昆虫食、代替肉、培養肉等の製造工程などが注目されています。[概要へ戻る]

発表論文

TOKUYASU Ken, YAMAGISHI Kenji, MATSUKI Junko, NEI Daisuke, SASAKI Tomoko, and IKE Masakazu: "Nata puree," a novel food material for upgrading vegetable powders, made by bacterial cellulose gel disintegration in the presence of (1,3)(1,4)-β-glucan. Journal of Applied Glycoscience, doi:10.5458/jag.jag.JAG-2021_0009

参考図

図1 ナタデココ(A)およびナタピューレ(BおよびC)

A:市販のシロップ漬けナタデココ、B:ナタデココを脱糖後にβ-グルカンの共存下で破砕して製造したナタピューレ、C:Bの試料を遠心分離して沈澱部として回収した3倍濃縮物。

図2 大豆粉のペースト化時の様子

図3 大豆粉および玄米粉由来を主成分とする代替肉用ペーストの形状

A:ナタピューレの代わりに水を添加した試料、B:ナタピューレを添加した試料、それぞれの試料を指で細かく引き裂いたもの。

図4 食品粉末をナタピューレと混練後、成形・乾燥した試料

(左)食品粉末とナタピューレのみによる成形・乾燥物。1:大豆粉、2:紫芋粉、3:カボチャ粉、4:ホウレンソウ粉、5:人参粉、6:スイートコーン粉。

図5 ジャガイモ粉末のペーストを3Dフードプリンタにより射出した成形物

A:水のみでのペースト(ジャガイモ粉濃度22.5 %)、B:ナタピューレを添加したペースト(ジャガイモ粉濃度20 %)。

図6 水またはナタピューレ中での粉末の分散性(攪拌後、室温で1時間静置した試料)

図7 ナタピューレを含む層のレーザー加熱試験結果

A:レーザー加熱部位(「NARO」の文字部を選択的に加熱)、B:ナタピューレにターメリック粉末およびカードラン粉末を懸濁してスライドグラス上に配置したもの、C:Bをレーザー加熱したもの、D:Cの試料を水洗浄して、ゲル化した部分を残したもの。

図8 ナタピューレの活用イメージ