1.利用のメリット

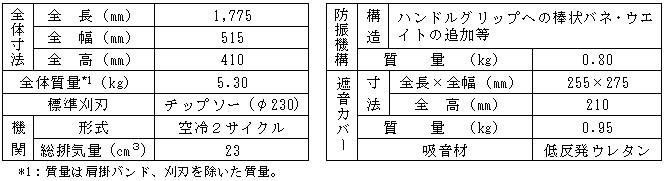

ハンドル振動と耳元騒音を低減したことで、快適な草刈作業が行え、振動障害や聴力障害を低減できる。

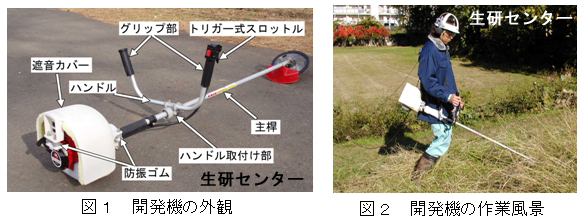

2.開発装置の概要

- ハンドル振動を低減するため、グリップ内部への棒状バネとウエイトの付加、主桿へのウエイトの付加により、振動の節(振幅が極小となる点)を主桿のハンドル取付け部とグリップ部へ移動させるとともに、ハンドルの剛性を増している。

- 耳元騒音を低減するため、形状を曲面にして後面及び下面を開放したエンジン遮音カバー(内側に多孔質の吸音材を貼付)を、刈払機のエンジン部に防振ゴムを介して取付けることで音を後方へ逃がしている。

- ハンドル振動は、防振機構のない対照機に比べ、無負荷時で34~46%、実作業時で 20~47%低減され、1日8時間作業しても振動障害が生じない基準値(EU振動曝露対策値)をクリアし、エンジン式刈払機では国内最低レベルである。

- 耳元騒音は、騒音低減構造のない対照機に比べ、無負荷時、実作業時ともに約3dBA低減され、1日8時間作業しても聴力障害が生じない基準値(日本産業衛生学会)をクリアし、エンジン式刈払機では国内最低レベルである。

3.活用上の留意点

- 防振効果を高めるため、エンジン回転速度は7,000rpm程度で作業を行う。

- 作業者や作業条件により振動や騒音の影響に差がある。

4.委託研究実施会社

株式会社丸山製作所

5.主要諸元・構造

- 構 造

ハンドル防振機構は、グリップ内部への棒状バネとウエイトの付加、主桿へのウエイトの付加により、振動の節(振幅が極小となる点)を主桿のハンドル取付け部とグリップ部へ移動させるとともに、ハンドルの剛性を増したものである。騒音低減構造は、形状を曲面にして後面及び下面を開放したエンジン遮音カバー(内側に多孔質の吸音材を貼付)を、刈払機のエンジン部に防振ゴムを介して取付けたものである。

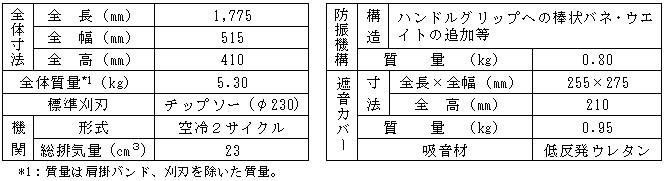

- 主要諸元

6.作業性能

- エンジン回転速度7,000rpmでの無負荷時ハンドル振動(ISO22867に準拠)は、対照機(試作ベース機)より、左ハンドルで46%、右ハンドルで34%低く、市販44機種の中で最低であった。また、牧草地等で作業を行った時のハンドル振動は、対照機に比べ20~47%低減し、1日当たり8時間使用しても振動障害が生じない基準値(EU振動曝露対策値2.5m/s2)をクリアできた。

- 無響室での耳元騒音(ISO22867に準拠)は、対照機(試作ベース機)に比べ、すべてのエンジン回転速度域(3,000~9,300rpm)で約3dBA低減し、市販60機種の中では最低であった。牧草地で作業(エンジン回転速度7,000rpm程度)を行った時の騒音は81dBAで、1日当たり8時間使用しても聴力障害が生じない基準値の85dBA(日本産業衛生学会)をクリアできた。