マイクロチャネル乳化デバイスの開発と液滴作製プロセスの解析

※アーカイブの成果情報は、発表されてから年数が経っており、情報が古くなっております。

同一分野の研究については、なるべく新しい情報を検索ください。

要約

均一径微小液滴の生産性が大幅に改善されたマイクロチャネル乳化デバイスを開発した。また、CFD手法を用いることにより、マイクロチャネル乳化における液滴作製挙動および液滴作製時の圧力・流動状態を詳細に解析することが可能である。

- キーワード:マイクロチャネル乳化、エマルション、液滴作製、CFD

- 担当:食総研・食品工学研究領域・先端加工技術ユニット

- 代表連絡先:電話029-838-8025

- 区分:食品

- 分類:研究・普及

背景・ねらい

エマルションに分散している微小液滴のサイズとサイズ分布の精密制御が可能になれば、保存安定性、外観、呈味特性が高度に設計された乳化食品や薬理成分の徐放特性が高度に制御された乳剤(農薬、家畜用)の開発が可能になると期待される。マイクロチャネル乳化は、サイズが精密に制御された均一径微小液滴の製造が可能な先端乳化技術である。本技術の汎用化に対する課題は乳化デバイスの改良および大型化である。本研究では、上記課題に対処すべく新たなマイクロチャネル乳化デバイスを開発する。また、CFD(数値流体力学)手法を利用してマイクロチャネル乳化における液滴作製プロセスの解析も行う。

成果の内容・特徴

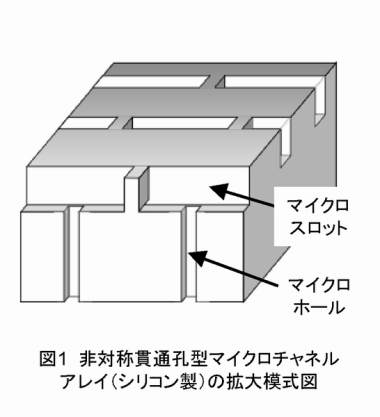

- 非対称貫通孔型マイクロチャネルアレイ(図1)は、液滴生産効率の向上を図るために改良されたマイクロチャネル乳化デバイスである。この乳化デバイス(WMS)は24mm四方の正方形であり、10mm四方の中心部に多数のチャネルが加工されている。乳化操作は、WMSデバイスが組み込まれた乳化モジュールを用いて行う。

- WMSデバイスを用いることにより、均一径の微小液滴(直径>10μm)を非常に高い生産速度で製造することができる。液滴生産速度の最大値は液滴材料の粘度に依存し、たとえば均一径の微小大豆油滴(直径30μm程度)の最大生産速度は100 L/(m2 h)(10 mL/h)である。また、チャネルサイズの大きなWMSデバイスを用いることにより、直径が最大で180μm程度の均一径微小大豆油滴の製造も可能である(図2)。

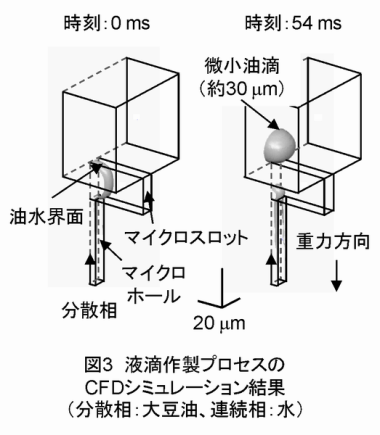

- CFDソフトウェアを用いて非対称貫通孔型マイクロチャネルを含む計算領域を作成する。この計算領域を用いてCFD計算を行うことにより、マイクロチャネルを介した液滴作製現象のシミュレーションが可能である(図3)。また、液滴作製時の流動・圧力状態は、CFD計算により得られたデータを用いて詳細に解析可能である。

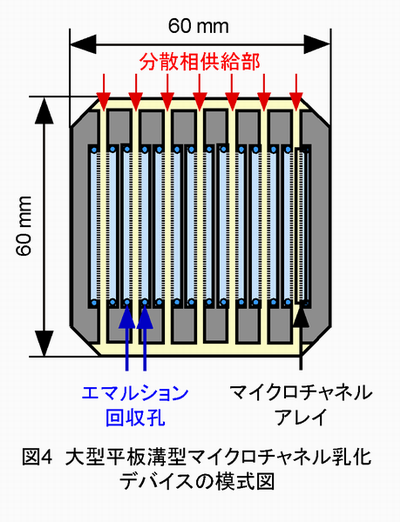

- 大型の平板溝型マイクロチャネル乳化デバイスの開発により、10μm未満の均一径微小液滴の生産性向上を図ることができる。この乳化デバイス(CMS4、図4)の大きさは60mm四方の正方形であり、14列のマイクロチャネルアレイが加工されている。CMS4デバイスを用いることにより、均一径微小液滴(直径10μm程度)を既存のマイクロチャネル乳化デバイスと比べて10倍以上の高い生産性(1.5 mL/h)で製造可能である。

成果の活用面・留意点

- 液滴生産性が向上したマイクロチャネル乳化デバイスが開発されたことにより、マイクロチャネル乳化技術を活用した試験研究のさらなる進展が期待される。均一径微小液滴の実用生産を実現するために本乳化装置のさらなる大型化が必要である。

- CFDはマイクロチャネル乳化プロセスのシミュレーションと解析に有用なツールであり、実験的手法とCFDを併用することによるマイクロチャネル乳化デバイスの最適設計は、他のデバイス設計にも有益な研究情報として活用が期待される。

具体的データ

その他

- 研究課題名:マイクロチャネル乳化を用いたマイクロ/ナノ粒子作製

- 中課題整理番号:313d

- 予算区分:委託プロ(食品ナノ)

- 研究期間:2006~2009年度

- 研究担当者:小林功、植村邦彦

- 発表論文等:1) Kobayashi et al. (2009) Microfluid. Nanofluid. 7(1):107-119 2) Kobayashi et al. (2008) Microfluid. Nanofluid. 5(5):677-687 3) Kobayashi et al. (2008) Microfluid. Nanofluid. 4(3):166-177